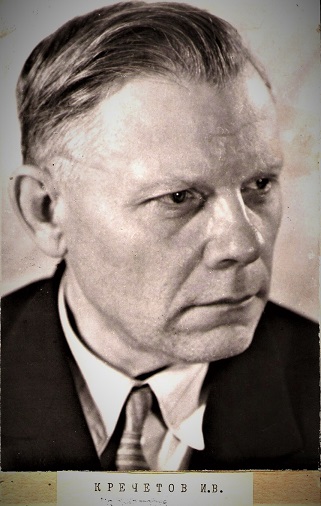

Вы первые стали говорить о влажности дерева для столярно-мебельных изделий не более 6 %, хотя по ГОСТу 1 категория качества сухой древесины соответствует 8 +/- 2%.

Вся наша работа основывалась на сушке дуба , так как на рынке сухих пиломатериалов дуб продавался с влажностью от 10 до 15 %. Основной ответ продавцов был стандартный «сухой дуб камерной сушки». Более продвинутые продавцы могли добавить, влажность 8 +/- 2 %. по ГОСТу Проверить реальную влажность дуба не было возможности из-за отсутствия у продавцов влагомеров для дерева.

Все знают о том, что зимой влажность воздуха в помещениях снижается до 25 % а температура в коттеджах да и в квартирах стала доходить до 25 — 27 гр! Таким образом изделия из любой древесины начинает отдавать влагу в результате чего проходит усушка, усадка изделий, появляются трещины, мебель рассыхается и приходит в негодность.

Первое, что мы сделали приобрели дорогой прибор для измерения влажности древесины. Регулярно проводили замеры изделий как в отапливаемых и не отапливаемых помещениях, затем приобрели определитель влажности воздуха, стали фиксировать все параметры в течении двух лет. Проанализировав все записи уже было видно, что в отапливаемых помещениях эксплуатационная влажность столярных изделий соответствовала 5.8 — 6 %.

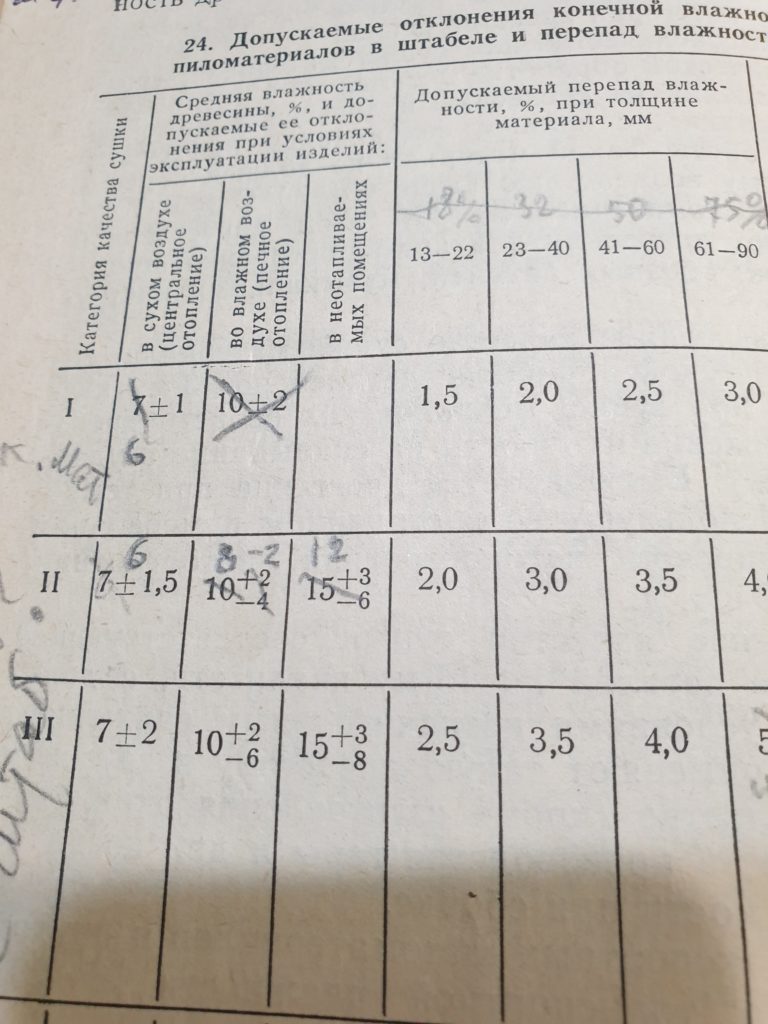

Так как мы практики а не научные работники в сфере сушки древесины, мы стали встречаться с профессором А. Расевым зав кафедрой МГУл. Л. Тетериным к.т.н. учеником профессора И. Кречетова , к.т.н. Еленой Владимировой специалист МГУл. Все участники наших встреч, дали свою оценку, что эксплуатационная влажность столярных изделий к концу 20 века стала ниже и все записанные показатели влажности нашим коллективом верны.

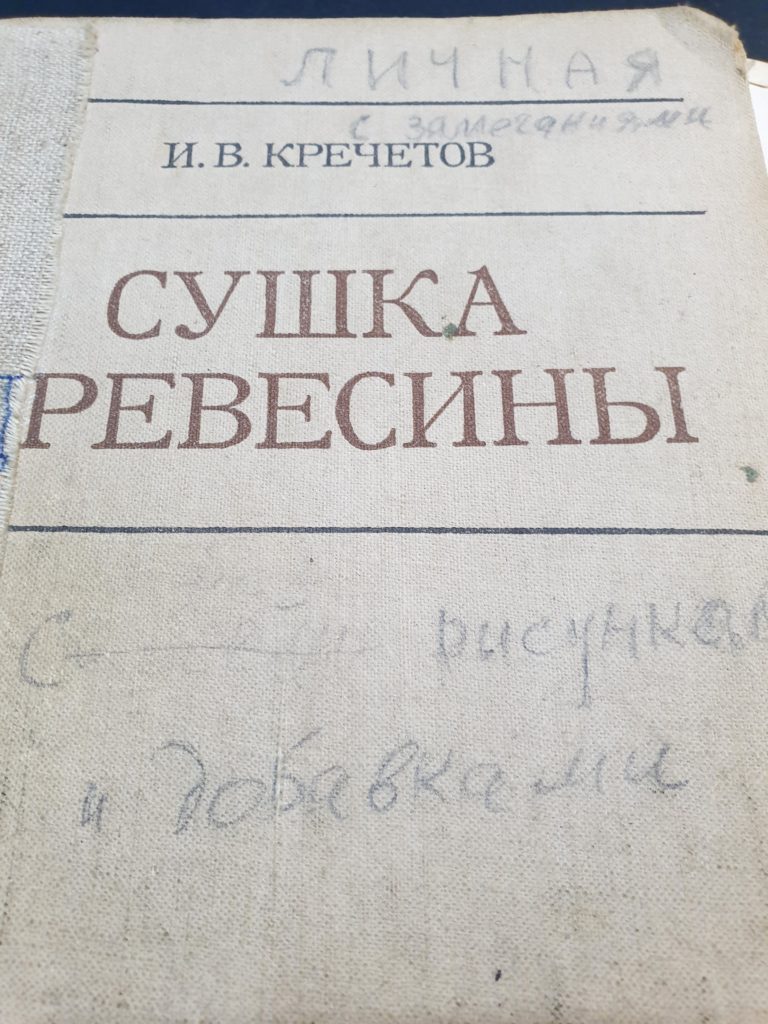

Изменить ГОСТ не успели по объективным причинам. На последней встрече к.т.н. профессор Л.Тетерин подарил нам книгу, личную И.В. Кречетова где он собственно ручно исправлял и готовил к изданию новую версию своих трудов, где четко карандашом записано:

1 категория качества сушки 6+/-1 %,

2 категория качества 6 +/- 1.5%,

3 категория качества равна 7+/- 2 %.

Однако вновь по объективным причинам переиздать книгу И.В. Кречетова не удалось.

Вывод; эксплуатационная влажность столярных изделий в отапливаемых помещениях равна 6%.

Для чего нужен вакуум при сушке пиломатериала?

Вакуум создается для того, чтобы снизить точку кипения влаги в древесине. При вакууме 0.085 мПа влага закипает при температуре 45 гр С. Вакуум способствует выходу древесного сока из середины доски, бруса на поверхность.

Как выводится пар из корпуса вакуумной камеры, когда в нем есть разрежение?

Пар конденсируется на конденсаторе, снова превращается в влагу , по желобу сливается в приемный бак, который находится за пределами корпуса вакуумной камеры. В приемном баке также есть вакуум. Когда бак наполняется влагой, видно в смотровом окошке, происходит слив древесной влаги из приемного бака.

Как выводится пар из конвективной сушильной камеры?

В конвективной сушильной камере пар выводится за счет приточно-вытяжных шиберов. Конвективные сушильные камеры высушат пиломатериал разных пород, толщин и начальной влажности и также не вынимая штабель проведет термообработку.

Почему в Ваших сушильных камерах нет системы увлажнения, парогенераторов?

Наш метод сушки основывается на постоянном присутствии пара из влаги древесины.

Возьмем к примеру СК с объемом загрузки 10 куб.м, сосна с начальной влажностью 65 %. При остаточной влажности 6 % влаги должно выйти с 1 куб.м. примерно 350 литров.

1 литр влаги равен 1000 литрам пара. Из 10 куб.м. должно выйти 3500 литров влаги или 3 500 000 литров пара. Таким образом, от начала и до конца сушки пиломатериал находится в постоянной «паровой» рубашке, что обеспечивает увлажнение верхних слоев досок, предотвращает растрескивание , уменьшает внутренние напряжения в пиломатериале.

Какая емкость подойдет для изготовления вакуумной сушильной камеры на месте эксплуатации?

Для изготовления вакуумной сушильной камеры на местах может быть использованы списанные ж/д цистерны, трубы большого диаметра, газгольдеры, ресиверы и друге цилиндрические емкости. Важно иметь в виду, что толщина стенки должна быть не менее 8 — 10 мм. Перед тем как покупать емкость, необходимо провести расчет на вакуум. Для этого Вы должны нам прислать размер емкости длина, толщина стенки, диаметр.

Многие производители вакуумных сушильных камер указывают на маленький срок сушки ,Ваша технология сушки исключает вентиляторы, может по этой причине сушка проходит дольше, а не за считанные часы?

Процесс сушки включает в себя:

— продвижение влаги изнутри наружу

— испарение влаги с поверхности материала

— циркуляцию влажного воздуха

Тепло стимулирует оба этих процесса и, таким образом, является важнейшим фактором, влияющим на скорость сушки. Циркуляция влажного воздуха должна быть, но на скорость сушки она не влияет, циркуляция переносит тепло от нагревательного элемента к доскам, и выходу пара за пределы ограждений камеры.

Конструкция сушильных камер для пиломатериалов разная, где применяется естественная и принудительная циркуляция агента сушки. В наших сушильных камерах вакуумных и конвективных применяется естественная циркуляция влажного воздуха. При влажности дерева от 25 % срок сушки сокращается.

Термообработка пиломатериалов , бревна, строительного бруса проходит в вакууме?

Сушка древесины проходит в вакууме, термообработка проводится без вакуума.

Ваши графики сушки разработаны для каждых пород дерева , которая имеет разную начальную влажность и толщину?

Нет. Мы разработали универсальный график сушки для всех пиломатериалов. Все просто: при выходе влаги повышается температура и вакуум. Хвойные сохнут быстрее, твердая древесина сохнет по времени дольше.

После термообработки по Вашему графику присутствует запах горелого дерева?

Нет. Наш график термообработки рассчитан на температурный режим от 155 до 175 гр С. При этих температурах можно делать разные оттенки цвета досок, от светло-золотого до темно -коричневого. Запах горелого дерева начинает появляться при высоких температурах от 180 до 230 гр С.

В штабель можно укладывать пиломатериал разной толщины, разных пород, разной начальной влажностью? К примеру дуб с сосной?

Да, можно. В этом случае сушка будет проходить по самому толстому и влажному пиломатериалу дуба. Сосна будет находится в пределах насыщения волокна влажным воздухом, как бы в стадии ожидания снижения влажности в камере и повышение температуры. Грибком и плесенью не покроется потому, что высокая температура уничтожает все грибки.

Штабель после сушки и термообработки. В штабеле находятся доски карагача, акации, ясеня, бука разной толщины от 70 мм до 30 мм.

На нижнем фото конвективная сушка с термо. В штабеле находится брус сосновый 150 х 150 х 6000 мм, спилы для кофейных столиков тополя, карагача, ясеня и акации толщиной 55 — 80 мм.

Сушка и термообработка бревна в коре, строительного бруса проводится в вакууме?

Нет, в вакуумных и конвективных сушильных камерах сушка бревна, бруса проводится при высокотемпературном режиме, который мы создали эмпирическим путем на протяжении нескольких лет тестовых сушек.

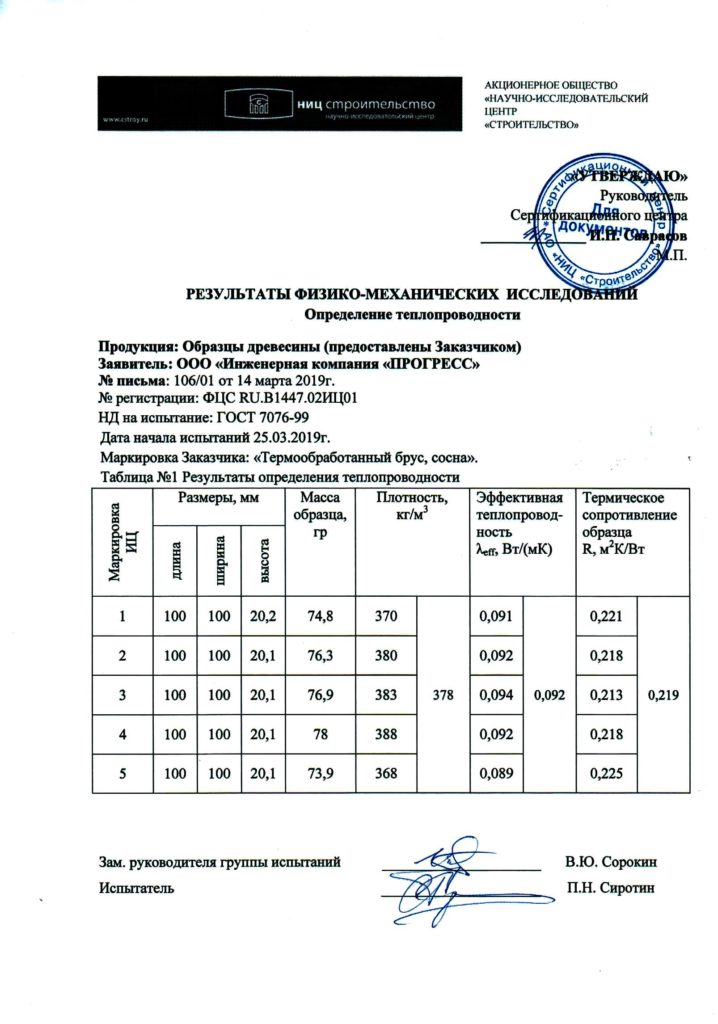

Какой коэффициент теплопроводности бруса после сушки и термообработки?

Проведенные испытания в ЦНИИСК им В.А. Кучеренко строительного бруса показал коэф теплопроводности 0.092. Для сравнения коэффициент теплопроводности клееного бруса равен 1.0 , железобетон 1.69, керамзитобетон 0.66, кирпич силикатный 0.7, пенобетон 0.08, минвата 0.07, пенополистирол 0.05.

Таким образом видно, что термообработанный брус сечением 150 х 150 мм находится в диапазоне материалов, которые имеют низкую теплопроводность. Достоинства такого бруса -значительное уменьшение веса, что позволяет снизить нагрузку на фундамент, проводить строительство деревянных домов в труднодоступных регионах.

Ваша технология позволяет высушить и провести термообработку брусков березы 40 х 40 , который выпиливается из остатков фанерного производства?

Береза твердая, красивая, трудно поддается качественной сушке и термообработке. Мы высушили такой брусок, провели термообработку при разных температурах 155 — 165 — 175 р С. Стоит отметить, что каждый брусок имел сердцевину. Склеили щиты ,которые получились красивые и оригинальные ,пригодные для столярной работы.

Сколько человек потребуется для изготовления сушильной камеры вакуумной или конвективной с функцией термообработки на местах?

С этой задачей справятся 2 или 1 сварщик с подсобным рабочим в течение месяца при наличии всего металлопроката и оборудования.

Котел на деревоотходах можно применить для термообработки пиломатериала?

Сушку на водогрейном котле, работающего на дровах, газе, отходах отработки технических масел проводить можно, термообработку нет. После того, как пиломатериал высох до влажности 6 %, включается электрический котел, который создает высокую температуру.

По каким параметрам Вы оцениваете качество сушки и термообработки пиломатериала?

Основной параметр качества сушки- остаточная влажность после термообработки 2.5-4 %, перепад влажности по толщине досок не более 1 %. Доска дуба толщиной 60 мм.